プレスガード

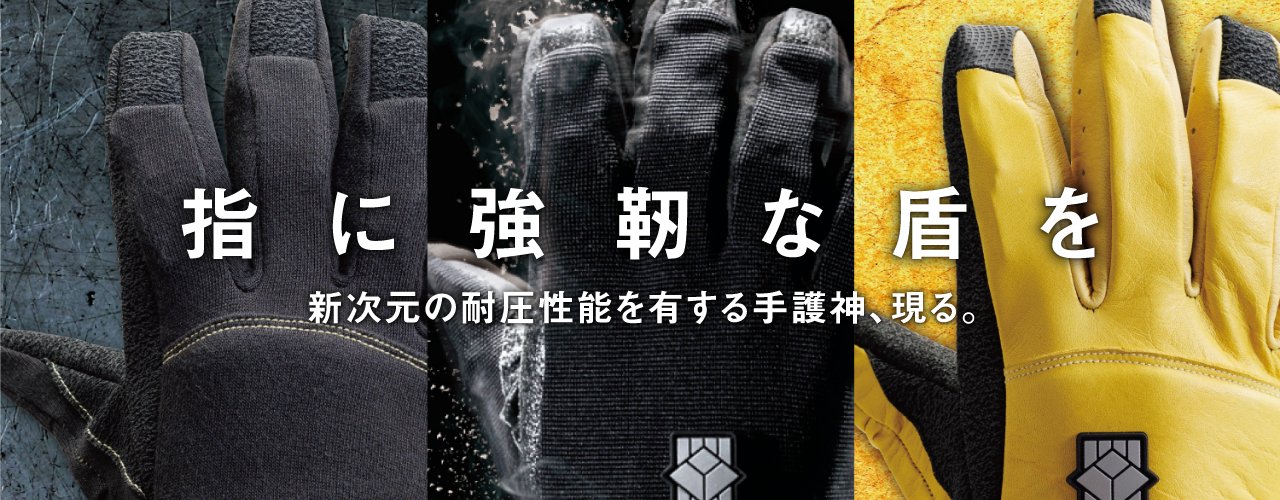

耐圧グローブ「PRESS GUARD」は四国電力株式会社の特許技術を元に株式会社ダイコープロダクトが商品開発しました。

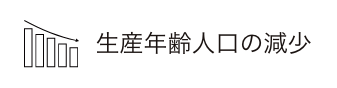

マンパワーの確保が

難しくなっている現状

建設業や製造業などにおいて重量物を運搬する様々な作業に従事される担い手の確保は、年々難しくなってきているのではないでしょうか。

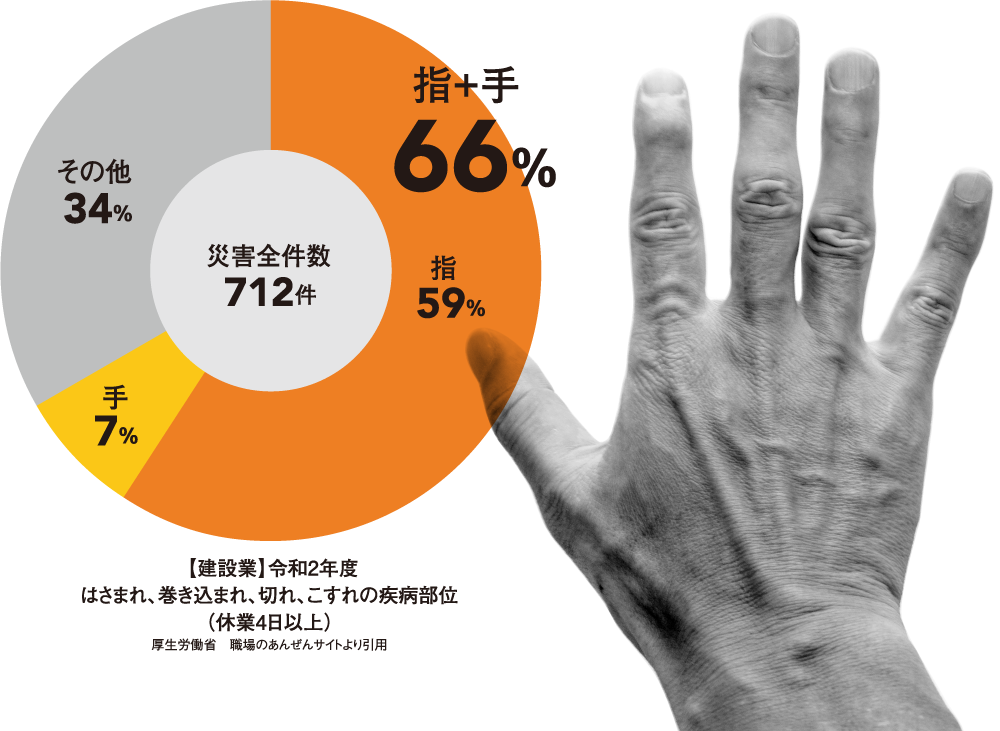

労働災害の中で最も多い

疾病部位は”手・指”

PRESSGUARDは労働災害の中でも最も多い疾病部位である「手指」の

保護、特に圧迫や挟まれ事故の件数の多さに着目し開発されました

労働災害の減少に貢献しマンパワーの

損失機会を防ぐものになることを目指して

社会的意義

【開発者たちの思い】これまでにない安全手袋を目指して

PRESS GUARDの7つの特徴

インナー片手に14枚の耐圧板を配置。これにより指に加わる衝撃や挟まれ事故から保護し、14枚に分けることで指を曲げやすくしました。また、耐圧板の形状は日本人の平均的な手のサイズを元に各指ごとに高さ・幅を変えており、安全性を確保しつつ作業の邪魔をしないように設定しています。

解説耐圧性能の構造

4本の指の中央にコの字型の耐圧板を配置することで、指の上下に加わる圧力からしっかり保護することができます。耐圧性試験の結果、最大荷重400kg時に4mmの変形となり、手の安全性は確保できる数値になります。

【0.6mm厚という薄い鉄板でなぜ強度が保てるのか?】

耐圧板は0.6mmの鉄板の表面をガス軟窒化処理することで、表面に非常に硬い窒化層が形成されます(厚さ10〜15μm→1μm=0.001mm)。一般的な熱処理を行うと、耐圧板の内部まで硬くなります。硬度は高い分脆く割れやすくなり、手袋の保護プレートとしては不向きとなります。ガス軟窒化処理は内部の組織は変化させずに表面のみ硬くなるので、粘り強さと高い強度を併せ持った特性となります。

アウター交換手順

4本の指の中央にコの字型の耐圧板を配置することで、指の上下に加わる圧力からしっかり保護することができます。耐圧性試験の結果、最大荷重400?時に4mmの変形となり、手の安全性は確保できる数値になります。

指先の作業性を損なわないようにするために、アウターの指先には縫い目がない製法を採用しています。

実験指先操作性

解説操作性構造

片手の重量は腕時計の平均重量とされる150gよりもやや軽い重量になっており、重量負担を感じにくくなっています。

ガス軟窒化処理により、金属の表面に窒化被膜ができるため、鉄と空気中の酸素が化合することができなくなり錆びにくい状態を作り出すことができます。

インナーは永くご愛用いただけるように、安定した品質のものを選ぶべきと考え、高機能化繊を扱うマスダ株式会社のポリエステルニットを採用。肌触りがよく耐久性にも優れています。

簡易テスト

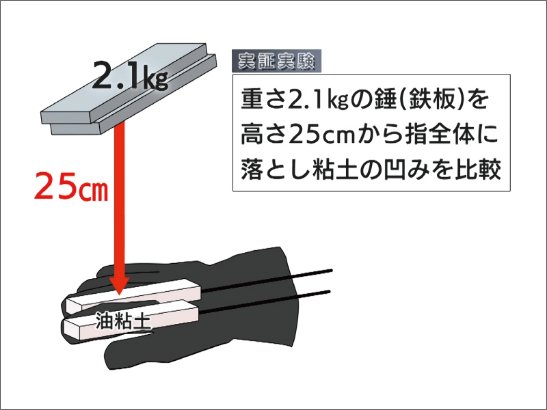

指に見立てた油粘土を一般的な作業手袋とプレスガードの人差し指、中指に入れ重さ2.1kgの錘(鉄板)を高さ25cmから指先に落とし粘土の凹みを比較。一般的な作業手袋には凹みが見られますが、プレスガードは凹みがありませんでした。

実験耐圧性能(指先)

実験耐圧性能(指全体)

試験データ

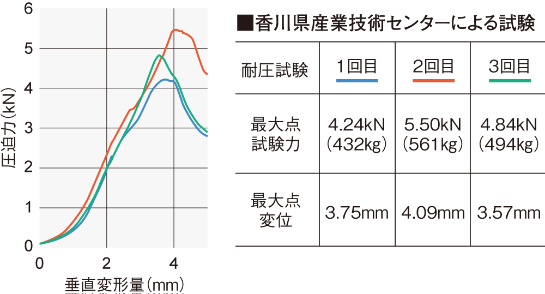

圧力測定器に下の画像のように商品を設置し、圧縮荷重を加えて最大荷重を測定しました。最大耐荷重400kg時は約4mmの変形量となり、手指の骨折・切断などの大きな怪我からの減災を図ります。本手袋の保護プレートのサイズについては、日本人の手指の統計データに基いた指の大きさから、圧力吸収変形による裕度を確保するため、若干大きめの安全設計になっています。

試験方法

毎日同じ時間に一度、綿の白布に濃度5%の塩水を含ませて耐圧板を上にのせて放置し、1週間でどの程度板の表面が変化するのかを調査。

(汗の塩分濃度は約0.4%と言われていますが、汗と比較するとかなり高濃度の塩水で実験したと言えます。)

試験結果

4日目までは何も変化なし。5日目以降から右端の板のみ微量の錆を検出しましたが、7日目の状態からしても板自体に大きな変化はないと言えます。

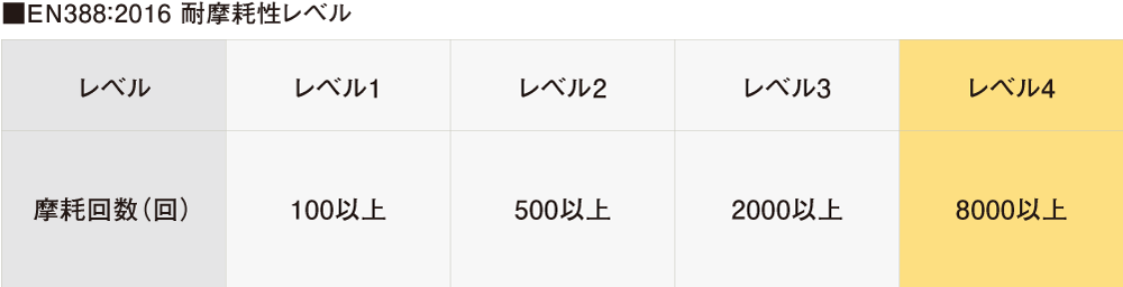

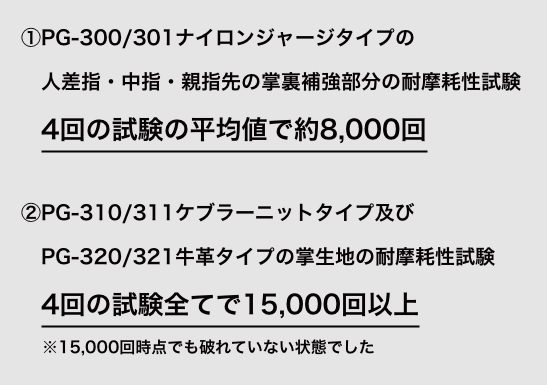

「機械的リスクに対する防護手袋の要求性能」を規定した製品規格であるEN 388:2016(ISO 23388)の試験項目の中に「耐摩耗性」の性能テストがありますが、その試験方法は試験片を規定の研磨紙で摩耗し、損傷するまでの摩耗回数を決定します。

【参考資料】

一般的な作業手袋によく使用されるいくつかの生地で同様の試験を行った結果です。

●人工皮革スエード0.7mm 2,000回以上3,000回未満

●牛革1.0mm 500回以上2,000回未満

●PU合皮 500回以上2,000回未満

この結果からしますと、PG-310/320の掌生地は比較的耐摩耗性に優れている

人工皮革スエード0.7mmの6倍以上摩耗強度になります。※試験方法はいずれもEN 388:2016準用、カケンテストセンターにて